QR-kód

Rólunk

Termékek

Lépjen kapcsolatba velünk

Telefon

Fax

+86-579-87223657

Email

Cím

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

Szilícium-karbidA csiszolóanyagokat jellemzően kvarcból és kőolajkokszból állítják elő elsődleges nyersanyagként. Az előkészítő szakaszban ezek az anyagok mechanikai feldolgozáson mennek keresztül, hogy elérjék a kívánt részecskeméretet, mielőtt kémiailag a kemencetöltetbe adagolnák.A kemencetöltet áteresztőképességének szabályozására a keverés során megfelelő mennyiségű fűrészport adagolunk. A zöld szilícium-karbid előállításához bizonyos mennyiségű sót is beépítenek a kemence töltetébe.

A kemencetöltetet egy szakaszos ellenállású kemencébe töltik, amelynek mindkét végén végfalak vannak, a középponthoz közel elhelyezett grafitelektródákkal. A kemence magháza köti össze a két elektródát, körülvéve reaktív kemencetöltet anyagokkal, míg a külső kerületét szigetelő anyagok veszik körül. Működés közben az elektromos áram 2600-2700°C közötti hőmérsékletre melegíti fel a kemence magját. A mag felületéről a hő átadódik a töltőanyagokra, amelyek 1450°C felett kémiai reakciókon mennek keresztül, szilícium-karbidot képezve, miközben szén-monoxidot szabadítanak fel.

Ahogy a folyamat folytatódik, a magas hőmérsékletű zóna kitágul, és fokozatosan több szilícium-karbid kristály képződik. Ezek a kristályok elpárolognak, vándorolnak és nőnek a kemencében, végül hengeres kristályos masszává egyesülve. Ennek a tömegnek a belső falai 2600 °C-ot meghaladó hőmérsékletet tapasztalnak, ami bomlást okoz, aminek következtében szilícium szabadul fel, amely aztán újraegyesül a szénnel, és új szilícium-karbidot képez.

Az elektromos áramelosztás három működési fázisban változik:

1. Kezdeti fázis: Elsősorban a kemence felfűtésére szolgál

2.Közbenső fázis: Megnövelt arány a szilícium-karbid képződéshez

3.Végső fázis: A hőveszteségek dominálnak

Az optimális teljesítmény-idő kapcsolatokat a hőhatékonyság maximalizálása érdekében fejlesztették ki, a nagyméretű kemencék esetében a tipikus működési időtartam körülbelül 24 óra, hogy megkönnyítse a munkafolyamat-koordinációt.

Működés közben másodlagos reakciók lépnek fel különböző szennyeződések és sók bevonásával, ami anyagkiszorítást és térfogatcsökkenést okoz. A keletkező szén-monoxid légszennyező anyagként távozik. Az áramszünet után a maradék reakciók 3-4 órán keresztül fennmaradnak a hőtehetetlenség miatt, bár jelentősen csökkentett intenzitással. A felületi hőmérséklet csökkenésével a szén-monoxid tökéletlen égése egyre hangsúlyosabbá válik, ami folyamatos munkavédelmi intézkedéseket tesz szükségessé.

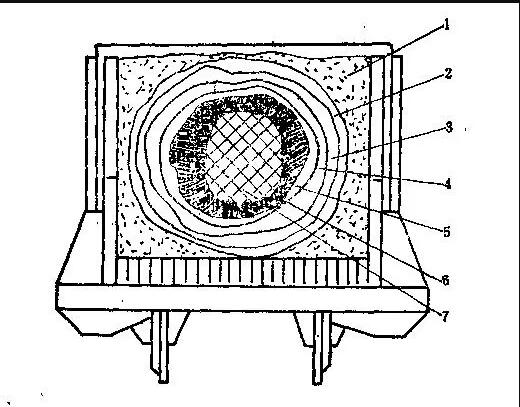

A kemence utáni anyagok a külső rétegtől a belsőig a következő összetevőkből állnak:

(1) Reagálatlan töltetanyag

A töltet azon részei, amelyek az olvasztás során nem érik el a reakcióhőmérsékletet, inertek maradnak, és kizárólag szigetelésként szolgálnak. Ezt a zónát szigetelősávnak nevezik. Az összetétel és a felhasználás módja jelentősen eltér a reakciózónától. Egyes eljárások során a kemence betöltése során meghatározott szigetelősáv-területekre friss töltetet töltenek be, amelyet az olvasztás után nyernek ki, és kalcinált anyagként keverik a reakciótöltetbe. Alternatív megoldásként az el nem reagált szigetelőszalag-anyagot regeneráló kezelésnek vethetik alá koksz és fűrészpor hozzáadásával, hogy kimerült töltetként újra felhasználják.

(2) Oxidált szilícium-karbid réteg

Ez a félig reagált réteg elsősorban elreagálatlan szenet és szilícium-dioxidot tartalmaz (20-50%-a már SiC-vé alakult). Ezen komponensek megváltozott morfológiája különbözteti meg őket a kimerült töltéstől. A szilícium-dioxid-szén keverék laza kohéziójú amorf szürkéssárga aggregátumokat képez, amelyek nyomás alatt könnyen porlódnak – ellentétben a kimerült töltettel, ahol a szilícium-dioxid megőrzi eredeti szemcsésségét.

(3) Rögzítőréteg

Kompakt átmeneti zóna az oxidált réteg és az amorf zóna között, amely 5-10% fémoxidokat (Fe, Al, Ca, Mg) tartalmaz. A fázisösszetétel el nem reagált szilícium-dioxid/szén (40-60% SiC) és szilikátvegyületeket tartalmaz. A szomszédos rétegektől való megkülönböztetés kihívást jelent, hacsak nem bőséges a szennyeződés, különösen a fekete SiC kemencékben.

(4) Amorf zóna

Dominánsan köbös β-SiC (70-90% SiC) maradék szénnel/szilícium-dioxiddal (2-5% fémoxidok). A morzsalékos anyag könnyen porrá morzsolódik. A fekete SiC kemencék fekete amorf zónákat, míg a zöld SiC kemencék sárgás-zöld változatokat hoznak létre – néha színátmenetekkel. A durva szilícium-dioxid részecskék vagy az alacsony széntartalmú koksz porózus szerkezeteket hozhatnak létre.

(5) Másodlagos minőségű SiC

α-SiC kristályokat tartalmaz (90-95%-os tisztaság), amely túl sérülékeny a koptató felhasználáshoz. Az amorf β-SiC-től (porszerű, fénytelen), másodlagos minőségű hatszögletű kristályrácsok tükörszerű fényűek. A másodlagos és az alapfokú osztályok közötti felosztás tisztán funkcionális, bár az előbbiek megtarthatják a porózus szerkezeteket.

(6) Elsődleges minőségű SiC kristályok

A kemence fő terméke: masszív α-SiC kristályok (>96% tisztaság, 50-450 mm vastagság). Ezek a szorosan egymásra rakott tömbök feketének vagy zöldnek tűnnek, vastagságuk a kemence teljesítményétől és elhelyezkedésétől függően változik.

(7) Grafit kemencemag

A kristályos henger mellett a lebomlott SiC az eredeti kristályszerkezetek grafitmásolatait képezi. A belső mag előre feltöltött grafitból áll, hőciklus után fokozott grafitosítással. Mindkét grafittípust újrahasznosítják maganyagként a következő kemencetételekhez.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Minden jog fenntartva.

Links | Sitemap | RSS | XML | Privacy Policy |