QR-kód

Rólunk

Termékek

Lépjen kapcsolatba velünk

Telefon

Fax

+86-579-87223657

Email

Cím

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

Szén érzésKiváló tulajdonságokkal rendelkezik, mint például az alacsony hővezető képesség, a kis fajlagos hő és a jó hőmérsékletű hőstabilitás. Gyakran használják hőszigetelő anyagként vákuumban vagy védő atmoszférában, és széles körben használják a félvezető mezőben. Ugyanakkor olyan környezetben, amelynek hőmérséklete magasabb, mint 450 ℃, a szén file gyorsan oxidálódik, ami az anyag gyors megsemmisítését eredményezi. A félvezetők feldolgozási környezete gyakran magasabb, mint 450 ° C, ezért különösen fontos a szén filc oxidációs rezisztenciájának javítása.

A felületi bevonat ideális antioxidációs módszer a szénszálas termékekhez. Az anti-oxidációs bevonatok közé tartozik a fém bevonatok, a kerámia bevonatok, az üvegbevonatok stb. A kerámia bevonatok körében a SIC kiváló magas hőmérsékletű oxidációs ellenállással, valamint a szénszálas termékekkel való jó fizikai és kémiai kompatibilitással rendelkezik. Ha a SIC magas hőmérsékleten oxidálódik, a felületén előállított SIO2 kitöltheti a bevonat repedéseit és egyéb hibáit, és blokkolhatja az O2 behatolását, ezáltal a leggyakrabban használt bevonóanyagot a szénszálas termék bevonatokban.

A SIC bevonatot a szén -dioxid -szál felületén, kémiai gőzlerakódás útján készítettük. Az ultrahangos tisztítás után az előkészített szénfulit egy ideig 100 ℃ -en szárítottuk. A szén filt 1100 ℃ -re melegítjük egy vákuumcső kemencében, az AR hígítógázként és a H2 mint hordozógáz, és a melegített triklór -metil -sziloxánt buborékos módszerrel vezettük a reakció kamrába. A lerakódási elv a következő:

Ch -ch3SHICK (G) → SIC (S) +3HCL (G)

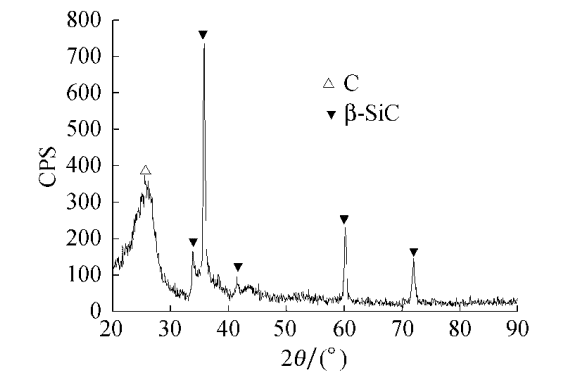

D8 Advance röntgendiffraktométer (XRD) használtuk a SIC bevonat szén fázis-összetételének elemzésére. A SIC bevonó szén érzetének XRD spektrumából, amint az az 1. ábrán látható, három nyilvánvaló diffrakciós csúcs van 2θ = 35,8 °, 60,2 ° és 72 ° -on, amelyek megfelelnek a (111), (220) és (311) kristály síkoknak. Látható, hogy a szén filc felületén képződött bevonat β-SIC.

1. ábra: A SIC bevonó szén filc XRD spektruma

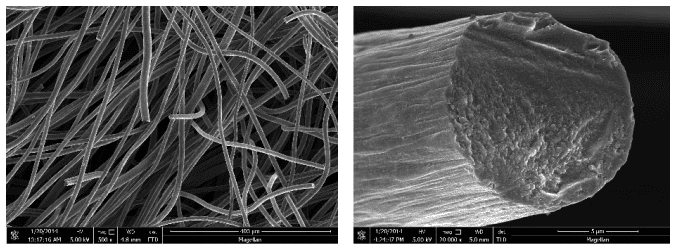

Magellan 400 pásztázó elektronmikroszkópot (SEM) használtunk, hogy megfigyeljük a bevonat előtti és után érezhető szén mikroszkópos morfológiáját. Amint az a 2. ábrán látható, az eredeti szénhidrán belüli szénszálak egyenetlen vastagságúak, kaotikusan eloszlanak, nagy számú üreggel és alacsony teljes sűrűséggel (kb. 0,14 g/cm3). A legfontosabb oka annak, hogy számos üreg és alacsony sűrűség jelenléte felhasználható hőkezel -szigetelő anyagként. Az eredeti szénszálak felületén, a szál tengelye mentén, nagy számú hornya van a szénszálak felületén, ami elősegíti a bevonat és a mátrix közötti kötési szilárdságot.

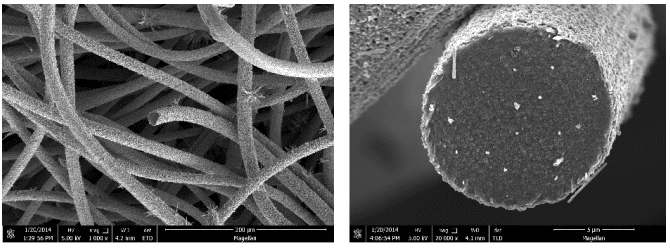

A 2. és a 3. ábra összehasonlításából látható, hogy a bevonaton belüli szénszálakat SIC bevonatok borítják. A SIC bevonatokat szorosan egymásra rakva kicsi részecskék képezik, a bevonatok egyenletesek és sűrűek. Szorosan ragaszkodnak a szénszálas mátrixhoz, nyilvánvaló hámozás, repedések és lyukak nélkül, és a mátrixhoz kötött ragasztás nincs nyilvánvaló repedés.

2. ábra A szén filc morfológiája és az egyetlen szénszál vége a bevonat előtt

3. ábra A szén filc morfológiája és az egyetlen szénszál vége a bevonat után

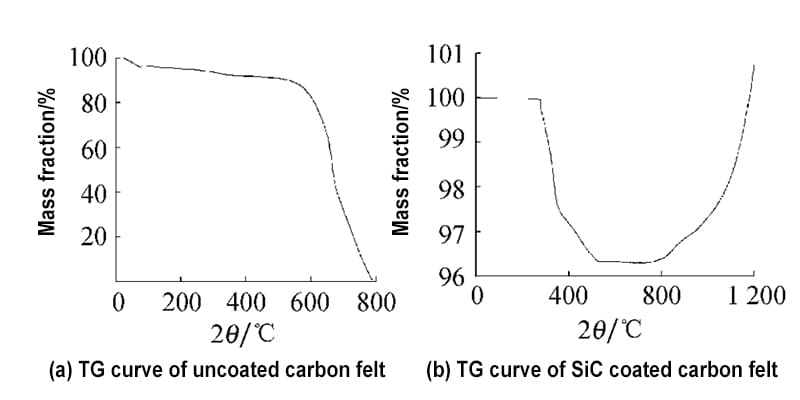

Termogravimetrikus elemzést (TG) végeztünk a szokásos szén filc és a SIC bevonat szén filcéről. A fűtési sebesség 10 ℃/perc volt, és a levegő áramlási sebessége 20 ml/perc volt. A 4. ábra a szén filc TG -görbéje, ahol a 4a. Ábra a nem beépített szén filc TG -görbéje, és a 4B. Ábra a SIC bevonó szén filc TG -görbéje. A 4A. Ábra látható, hogy a nem megfelelő szén érezhető minta lassan oxidálódik kb. Körülbelül 790 ℃ mellett a minta maradék tömegfrakciója 0, ami azt jelenti, hogy teljesen oxidálták.

Amint az a 4b. Ábrán látható, a bevonat szén filcmintájának nincs tömegvesztése, ha a hőmérséklet szobahőmérsékletről 280 ℃ -re emelkedik. 280-345 ℃-nél a minta fokozatosan oxidálódni kezd, és az oxidációs sebesség viszonylag gyors. A 345-520 ℃-nél az oxidációs előrehaladás lelassul. Körülbelül 760 ℃ mellett a minta tömegvesztesége eléri a maximumot, ami körülbelül 4%. 760-1200 ℃-nél, ahogy a hőmérséklet emelkedik, a minta tömege növekedni kezd. Vagyis a súlygyarapodás következik be. Ennek oka az, hogy a szénszál felületén lévő SIC oxidálódik, hogy magas hőmérsékleten SiO2 -t képezzen. Ez a reakció egy súlygyarapodási reakció, amely növeli a minta tömegét.

Összehasonlítva a 4a. És a 4B. Amikor a hőmérséklet 1200 ℃ -re emelkedik, a SIC bevonatú szén tömege még kissé növekszik a SiO2 generálása miatt, jelezve, hogy a SIC bevonat jelentősen javíthatja a szén filc magas hőmérsékletű oxidációs ellenállását.

4. ábra TG A szén filc görbe

ASic bevonatA kémiai gőzlerakódás által érezett szénhidrogén sikeresen elkészítve egyenletesen eloszlik, folyamatos, sűrűn halmozott, és nincs nyilvánvaló lyuk vagy repedés. A SIC bevonat nyilvánvaló hiányosságok nélkül szorosan ragaszkodik a szubsztráthoz. Nagyon erős oxidációs képességgel rendelkezik.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Minden jog fenntartva.

Links | Sitemap | RSS | XML | Privacy Policy |