QR-kód

Rólunk

Termékek

Lépjen kapcsolatba velünk

Telefon

Fax

+86-579-87223657

Email

Cím

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

A félvezetőknél és az FPD paneles kijelzőknél a vékony filmek előkészítése fontos folyamat. A vékony filmek elkészítésének számos módja van (TF, vékony film), a következő két módszer gyakori:

● CVD (kémiai gőzleválasztás)

● PVD (fizikai gőzlerakódás)

Ezek közül a pufferréteg/aktív réteg/szigetelőréteg mind a gép kamrájában van lerakva PECVD segítségével.

● Használjon speciális gázokat: SIH4/NH3/N2O a SIN és a SI/SIO2 filmek lerakódásához.

● Egyes CVD gépeknek H2 -t kell használniuk a hidrogénezéshez a hordozó mobilitásának növelése érdekében.

● Az NF3 tisztítógáz. Összehasonlításképpen: az F2 nagyon mérgező, és az SF6 üvegházhatása magasabb, mint az NF3é.

A félvezető készülékes eljárásban több fajta vékonyréteg létezik, az elterjedt SiO2/Si/SiN mellett W, Ti/TiN, HfO2, SiC stb.

Ez az oka annak is, hogy a félvezetőiparban használt fejlett anyagokhoz sokféle prekurzor létezik különféle vékonyrétegek előállítására.

1. A CVD típusai és néhány prekurzorgáz

2. A CVD és a filmminőség alapvető mechanizmusa

A CVD nagyon általános koncepció, és sokféle típusra osztható. A gyakoriak:

● PecvD: Plazma továbbfejlesztett CVD

● LPCVD: alacsony nyomású CVD

● ALD: Atomic Layer Deposition

● MoCVD: Fém-szerves CVD

A CVD folyamat során a prekurzor kémiai kötéseit meg kell szakítani a kémiai reakciók előtt.

A kémiai kötések megszakításához szükséges energia hőből származik, így a kamra hőmérséklete viszonylag magas lesz, ami bizonyos folyamatoknak, például a panel hordozóüvegének vagy a rugalmas képernyő PI anyagának nem kedvező. Ezért ha más energiát viszünk be (plazma kialakítása stb.) a folyamat hőmérsékletének csökkentése érdekében, hogy megfeleljen bizonyos hőmérsékletet igénylő folyamatoknak, a hőköltségvetés is csökken.

Ezért az a-Si:H/SiN/poli-Si PECVD-leválasztását széles körben használják az FPD kijelzőiparban. Gyakori CVD prekurzorok és filmek:

Polikristályos szilícium/egykristályos szilícium SiO2 sin/Sion w/ti wsi2 hfo2/sic

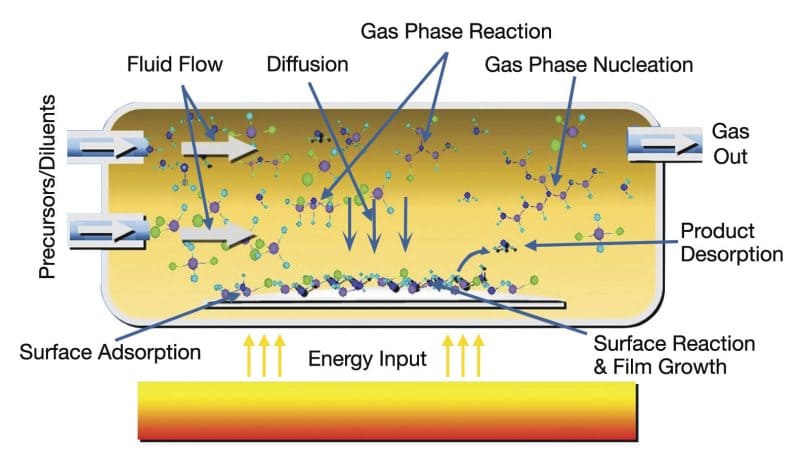

A CVD alapvető mechanizmusának lépései:

1.

2. Gázreakcióval előállított köztes termékek

3. A gáz közbenső termékei diffúzák a szubsztrát felületére

4. Adszorbeálódik az aljzat felületén és diffundál

5. A szubsztrát felületén kémiai reakció megy végbe, gócképződés/szigetképződés/filmképződés

6. A melléktermékeket deszorbeálják, vákuumszivattyúzzák és kiürítik, miután bekerültek a mosóba kezelés céljából

Mint korábban említettük, a teljes folyamat több lépést tartalmaz, például diffúziót/adszorpciót/reakciót. A teljes filmképződési sebességet számos tényező befolyásolja, például a hőmérséklet/nyomás/típusú reakciógáz/típusú szubsztrát. A diffúzió diffúziós modellje van az előrejelzéshez, az adszorpciónak adszorpciós elmélete van, és a kémiai reakció reakció kinetikai elmélete van.

Az egész folyamatban a leglassabb lépés meghatározza a teljes reakciósebességet. Ez nagyon hasonlít a projektmenedzsment kritikus út módszeréhez. A leghosszabb aktivitási folyamat meghatározza a legrövidebb projekt időtartamát. Az időtartam lerövidíthető azáltal, hogy forrásokat allokálhat ezen út idejének csökkentése érdekében. Hasonlóképpen, a CVD megtalálhatja azt a kulcs szűk keresztmetszetet, amely korlátozza a filmképződési sebességet a teljes folyamat megértésével, és beállítja a paraméterbeállításokat az ideális filmképződés elérése érdekében.

Egyes filmek laposak, mások lyukakkal, mások groove -töltelékkel, nagyon különböző funkciókkal. A kereskedelmi CVD gépeknek meg kell felelniük az alapvető követelményeknek:

● Gépi feldolgozási kapacitás, lerakódási sebesség

● Konzisztencia

● A gázfázisú reakciók nem hozhatnak létre részecskéket. Nagyon fontos, hogy ne termeljünk részecskéket a gázfázisban.

Néhány további értékelési követelmény a következő:

● Jó lépés lefedettség

● Képesség a magas képarányú rések kitöltésére (megfelelőség)

● Jó vastagsági egyenletesség

● Nagy tisztaságú és sűrűségű

● Magas fokú szerkezeti tökéletesség alacsony filmfeszültséggel

● Jó elektromos tulajdonságok

● Kiváló tapadás az aljzat anyagához

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Minden jog fenntartva.

Links | Sitemap | RSS | XML | Privacy Policy |