QR-kód

Rólunk

Termékek

Lépjen kapcsolatba velünk

Telefon

Fax

+86-579-87223657

Email

Cím

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

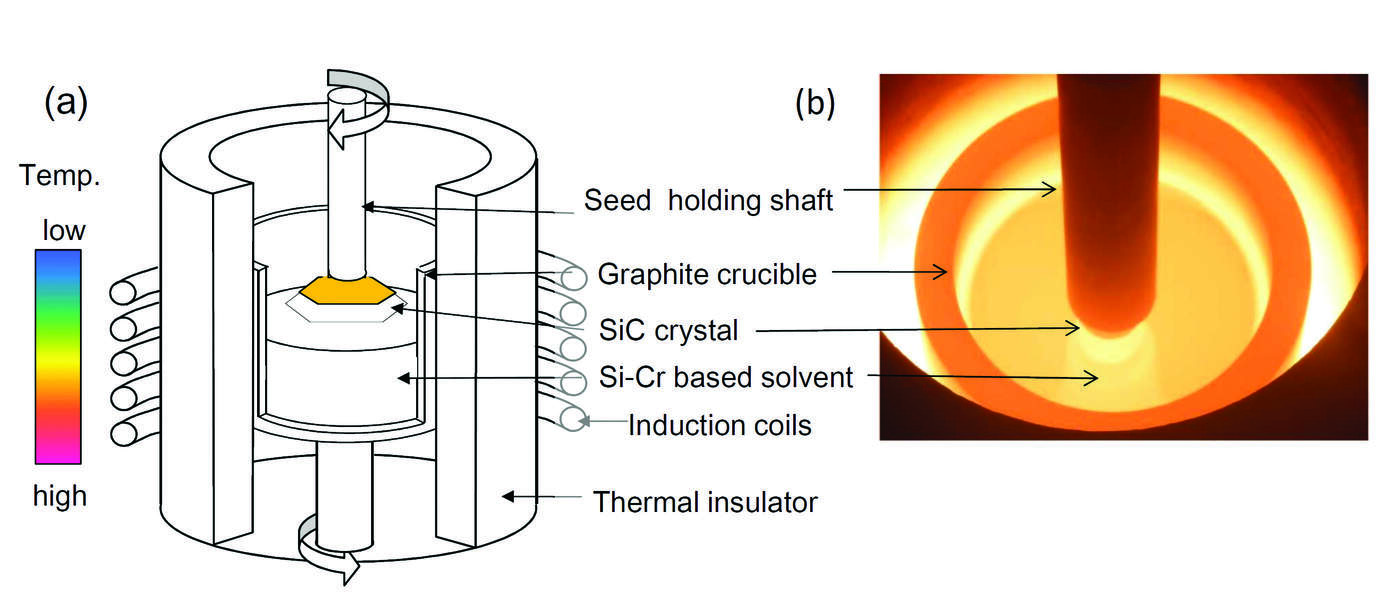

Az új energia járművek, az 5G kommunikáció és más mezők gyors fejlesztésével növekszik az elektronikus eszközök teljesítménykövetelményei. Mint a széles sávú félvezető anyagok új generációja, a szilícium -karbid (SIC) vált az elektronikus eszközök előnyben részesített anyagává, kiváló elektromos tulajdonságaival és hőstabilitásával. A SIC egykristályok növekedési folyamata azonban számos kihívással szembesül, amelyek között a hőkezelő anyagok teljesítménye az egyik kulcsfontosságú tényező. A CVD TAC bevonatának új típusú termálmező anyagként hatékony módja lett a SIC egykristály növekedésének problémájának megoldására, kiváló magas hőmérsékleti ellenállás, korrózióállóság és kémiai stabilitás miatt. Ez a cikk mélyen feltárja a CVD TAC bevonat előnyeit, folyamatjellemzőit és alkalmazási kilátásait a SIC egyetlen kristály növekedésében.

1. A SIC egykristályok széles alkalmazása és a gyártási folyamat során felmerülő problémák

A SIC egykristályos anyagok jól teljesítenek magas hőmérsékleten, magas nyomáson és magas frekvenciájú környezetben, és széles körben használják az elektromos járművekben, a megújuló energiában és a nagy hatékonyságú tápegységekben. A piackutatás szerint a SIC piaci mérete várhatóan 2030 -ra eléri a 9 milliárd dollárt, az átlagos éves növekedési ráta meghaladja a 20%-ot. A SIC kiváló teljesítménye fontos alapot jelent a Power elektronikus eszközök következő generációjának. A SIC egykristályok növekedése során azonban a hőkezelő anyagok olyan szélsőséges környezetek tesztelésével néznek szembe, mint a magas hőmérséklet, a magas nyomás és a korrozív gázok. A hagyományos hőkezelő anyagok, például a grafit és a szilícium -karbid könnyen oxidálódnak és magas hőmérsékleten deformálódnak, és reagálnak a növekedési légkörrel, befolyásolva a kristály minőségét.

2. A CVD TaC bevonat, mint hőtér anyagának jelentősége

A CVD TaC bevonat kiváló stabilitást biztosít magas hőmérsékleten és korrozív környezetben, így nélkülözhetetlen anyaggá válik a SiC egykristályok növekedéséhez. Tanulmányok kimutatták, hogy a TaC bevonat hatékonyan meghosszabbíthatja a termikus mező anyagok élettartamát és javíthatja a SiC kristályok minőségét. A TaC bevonat szélsőséges körülmények között 2300 ℃-ig stabil marad, elkerülve az aljzat oxidációját és a kémiai korróziót.

1. A CVD TaC bevonat alapelvei és előnyei

A CVD TaC bevonat egy tantálforrás (például TaCl5) és egy szénforrás magas hőmérsékleten történő reagáltatásával és leválasztásával jön létre, és kiváló magas hőmérséklet-állósággal, korrózióállósággal és jó tapadóképességgel rendelkezik. Sűrű és egyenletes bevonatszerkezete hatékonyan megakadályozza az aljzat oxidációját és a kémiai korróziót.

2. A CVD TAC bevonási folyamat műszaki kihívásai

Noha a CVD TAC bevonatnak számos előnye van, a termelési folyamatban továbbra is technikai kihívások vannak, például az anyagi tisztaságvezérlés, a folyamatparaméterek optimalizálása és a bevonat tapadásában.

PA TAC bevonat hysical tulajdonságai

Sűrűség

14.3 (g/cm³)

Specifikus emisszióképesség

Hőtágulási együttható

6,3*10-6/K

Keménység (HK)

2000 HK

Ellenállás

1 × 10-5Ohm*cm

Hőstabilitás

<2500 ℃

A grafit mérete megváltozik

-10 ~ -20um

Bevonat vastagsága

≥20um tipikus érték (35um±10um)

● Magas hőmérsékleti ellenállás

A TAC olvadáspontja és a termokémiai stabilitás: A TAC olvadáspontja több mint 3000 ℃, ami szélsőséges hőmérsékleten stabil, ami döntő jelentőségű a SIC egyetlen kristálynövekedés szempontjából.

Teljesítmény a szélsőséges hőmérsékleti környezetben a SIC egykristály növekedése során **: A tanulmányok kimutatták, hogy a TAC bevonat hatékonyan megakadályozhatja a szubsztrát-oxidációt a 900-2300 ℃ magas hőmérsékleti környezetben, ezáltal biztosítva a SIC kristályok minőségét.

● Korrózió resistanszás

A TaC bevonat védőhatása a kémiai erózió ellen szilícium-karbid reakciókörnyezetekben: A TaC hatékonyan blokkolja a reaktánsok, például a Si és a SiC₂ erózióját az aljzaton, meghosszabbítva a termikus mező anyagok élettartamát.

● Konzisztencia és pontosság követelményei

A bevonat egységességének és vastagságának ellenőrzésének szükségessége: Az egyenletes bevonat vastagsága elengedhetetlen a kristályminőség szempontjából, és minden egyenetlenség termikus feszültségkoncentrációhoz és repedések kialakulásához vezethet.

Tantál-karbid (TaC) bevonat mikroszkopikus keresztmetszeten

● Anyagforrás és tisztaság ellenőrzése

A nagy tisztaságú tantalum nyersanyagok költség- és ellátási lánc kérdései: A tantalum nyersanyagok ára nagymértékben ingadozik, és a kínálat instabil, ami befolyásolja a termelési költségeket.

Hogyan befolyásolják az anyagban a nyomkövetési szennyeződések a bevonási teljesítményt: A szennyeződések a bevonat teljesítményének romlását okozhatják, ezáltal befolyásolva a SIC kristályok minőségét.

● A folyamatparaméterek optimalizálása

A bevonat hőmérsékletének, nyomásának és gázáramlásának precíz szabályozása: Ezek a paraméterek közvetlen hatással vannak a bevonat minőségére, és finoman szabályozni kell őket a legjobb lerakódási hatás biztosítása érdekében.

Hogyan lehet elkerülni a bevonat hibáit nagy felületű alapfelületeken: A hibák hajlamosak a nagy felületű lerakódások során, és új technikai eszközöket kell kifejleszteni a leválasztási folyamat figyelemmel kísérésére és beállítására.

● Bevonat tapadása

A TAC bevonat és a szubsztrát közötti adhéziós teljesítmény optimalizálásának nehézségei: A különféle anyagok hőtágulási együtthatóinak különbségei elválasztáshoz vezethetnek, és a ragasztók javításához vagy a lerakódási folyamatok javításához szükségesek.

A bevonás potenciális kockázata és ellenintézkedései: A szünetelés termelési veszteségekhez vezethet, ezért új ragasztók fejlesztése vagy kompozit anyagok felhasználása szükséges a kötési szilárdság fokozására.

● A berendezések karbantartása és a folyamat stabilitása

A CVD feldolgozó berendezések összetettségi és karbantartási költsége: A berendezés drága és nehéz karbantartás, ami növeli az általános termelési költségeket.

Konzisztenciaproblémák a folyamat hosszú távú működésében: A hosszú távú működés teljesítmény-ingadozásokat okozhat, és a berendezést rendszeresen kalibrálni kell a konzisztencia biztosítása érdekében.

● Környezetvédelem és költségkontroll

A melléktermékek (például kloridok) kezelése a bevonat során: A hulladékgázt hatékonyan kell kezelni a környezetvédelmi előírások betartása érdekében, ami növeli a termelési költségeket.

Hogyan lehet kiegyensúlyozni a magas teljesítményt és a gazdasági előnyöket: A termelési költségek csökkentése, miközben a bevonat minősége biztosítja az iparág előtt álló fontos kihívást.

● Új folyamat optimalizálási technológia

Használjon fejlett CVD vezérlő algoritmusokat a nagyobb pontosság eléréséhez: Az algoritmus optimalizálásán keresztül javítható a lerakódási sebesség és az egységesség, ezáltal javítva a termelés hatékonyságát.

Új gázképletek vagy adalékanyagok bevezetése a bevonat teljesítményének javítása érdekében: A tanulmányok kimutatták, hogy a specifikus gázok hozzáadása javíthatja a bevonó adhéziót és az antioxidáns tulajdonságokat.

● Áttörések az anyagkutatásban és fejlesztésben

A TAC teljesítményének javítása nanostrukturált bevonási technológiával: A nanoszerkezetek jelentősen javíthatják a TAC bevonatok keménységét és kopásállóságát, ezáltal javítva teljesítményüket szélsőséges körülmények között.

Szintetikus alternatív bevonóanyagok (például kompozit kerámia): Az új kompozit anyagok jobb teljesítményt nyújthatnak és csökkenthetik a gyártási költségeket.

● Az automatizálás és a digitális gyárak

A folyamatfigyelés a mesterséges intelligencia és az érzékelő technológia segítségével: A valós idejű megfigyelés időben beállíthatja a folyamatparamétereket és javíthatja a termelés hatékonyságát.

A termelés hatékonyságának javítása a költségek csökkentése mellett: Az automatizálási technológia csökkentheti a kézi beavatkozást és javíthatja a termelés általános hatékonyságát.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Minden jog fenntartva.

Links | Sitemap | RSS | XML | Privacy Policy |