QR-kód

Rólunk

Termékek

Lépjen kapcsolatba velünk

Telefon

Fax

+86-579-87223657

Email

Cím

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

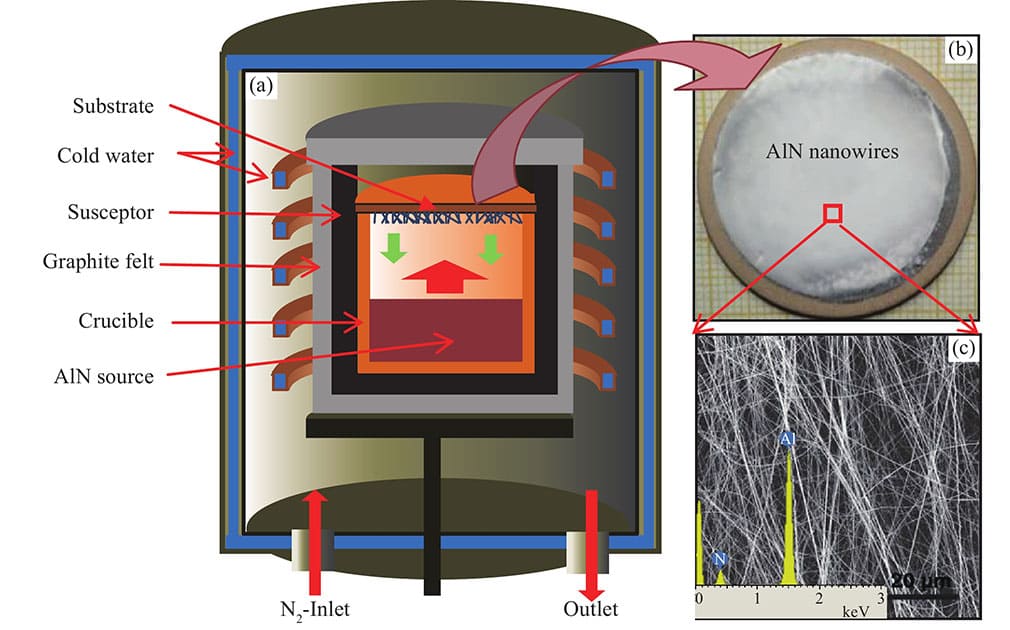

A szilícium -karbid kristálynövekedési kemence működési elve a fizikai szublimáció (PVT). A PVT módszer az egyik leghatékonyabb módszer a nagy tisztességű SIC egykristályok termesztésére. A hőtér, a légkör és a növekedési paraméterek pontos szabályozásán keresztül a szilícium -karbid kristálynövekedési kemence stabilan működhet magas hőmérsékleten, hogy befejezze a szublimációs, gázfázisátviteli és kondenzációs kristályosodási folyamatát.Sicpor.

1.1 A növekedési kemence működési elve

● Pvt módszer

A PVT -módszer magja a szilícium -karbidpor szublimálása magas hőmérsékleten gáznemű alkatrészekké, és a vetőmagkristályon kondenzálódik a gázfázis -átvitel révén, hogy egyetlen kristályszerkezetet képezzen. Ennek a módszernek jelentős előnyei vannak a nagy tisztaságú, nagy méretű kristályok előkészítésében.

● A kristálynövekedés alapvető folyamata

✔ szublimáció: A tégelyben lévő SIC -por szublimálódik gáznemű komponensekké, például Si, C2 és SIC2, magas hőmérsékleten 2000 felett.

✔ Szállítás: A termikus gradiens hatása alatt a gáznemű alkatrészeket a magas hőmérsékleti zónából (porzóna) az alacsony hőmérsékleti zóna (vetőmag -kristály felülete) továbbítják.

✔ Kondenzációs kristályosodás: Az illékony alkatrészek kicsapódnak a magkristály felületén, és a rács irányában növekszenek, hogy egyetlen kristályt képezzenek.

1.2 A kristálynövekedés sajátos alapelvei

A szilícium -karbid kristályok növekedési folyamata három szakaszra oszlik, amelyek szorosan kapcsolódnak egymáshoz és befolyásolják a kristály végső minőségét.

✔ SIC por szublimáció: Magas hőmérsékleti körülmények között a szilárd SIC (szilícium -karbid) szublimálja gáznemű szilíciumot (SI) és gáznemű szén (C), és a reakció a következő:

Sic (s) → si (g) + c (g)

És összetettebb másodlagos reakciók az illékony gáznemű komponensek (például a SIC2) előállításához. A magas hőmérséklet szükséges feltétel a szublimációs reakciók előmozdításához.

✔ Gázfázis szállítás: A gáznemű alkatrészeket a tégely szublimációs zónájából a vetőmag -zónába szállítják a hőmérsékleti gradiens meghajtója alatt. A gázáram stabilitása meghatározza a lerakódás egységességét.

✔ Kondenzációs kristályosodás: Alacsonyabb hőmérsékleten az illékony gáznemű alkatrészek a magkristály felületével kombinálódnak, hogy szilárd kristályokat képezzenek. Ez a folyamat magában foglalja a termodinamika és a kristálylográfia komplex mechanizmusait.

1.3 A szilícium -karbid kristálynövekedés kulcsfontosságú paraméterei

A kiváló minőségű SIC kristályok a következő paraméterek pontos ellenőrzését igénylik:

✔ hőmérséklet: A szublimációs zónát a por teljes bomlásának biztosítása érdekében 2000 felett kell tartani. A vetőmag-zóna hőmérsékletét 1600-1800 ℃-nél szabályozzuk a mérsékelt lerakódási sebesség biztosítása érdekében.

✔ Nyomás: A PVT növekedését általában 10-20 TORR alacsony nyomású környezetben hajtják végre, hogy fenntartsák a gázfázisú transzport stabilitását. A magas vagy túl alacsony nyomás túl gyors kristály növekedési ütemhez vagy megnövekedett hibákhoz vezet.

✔ légkör: Használjon nagy tisztaságú argont hordozógázként, hogy elkerülje a szennyeződés szennyeződését a reakció eljárás során. A légkör tisztasága elengedhetetlen a kristályhibák elnyomásához.

✔ idő: A kristálynövekedési idő általában több tíz óráig tart az egységes növekedés és a megfelelő vastagság elérése érdekében.

A szilícium-karbid kristálynövekedési kemence szerkezetének optimalizálása elsősorban a magas hőmérsékletű fűtésre, a légköri szabályozásra, a hőmérsékleti terepi tervezésre és a megfigyelő rendszerre összpontosít.

2.1 A növekedési kemence fő alkotóelemei

● Magas hőmérsékletű fűtési rendszer

✔ Ellenállási fűtés: Használjon magas hőmérsékletű ellenállási huzalt (például molibdén, volfrámot) a hőenergia közvetlen biztosításához. Ennek előnye a magas hőmérséklet -szabályozási pontosság, de az élet magas hőmérsékleten korlátozott.

✔ Indukciós fűtés: Az örvényáram -fűtést a tégelyben indukciós tekercsen keresztül generálják. Ennek előnyei vannak a nagy hatékonyság és az érintkezés nem, de a berendezés költsége viszonylag magas.

● Grafit tégely és szubsztrátmag -állomás

✔ A nagy tisztaságú grafit tégely biztosítja a magas hőmérsékleti stabilitást.

✔ A vetőmag -állomás kialakításának figyelembe kell vennie mind a légáram egyenletességét, mind a hővezető képességet.

● Légköri vezérlőeszköz

✔ nagy tisztességes gázszállítási rendszerrel és nyomásszabályozó szeleppel felszerelt a reakciókörnyezet tisztaságának és stabilitásának biztosítása érdekében.

● Hőmérsékleti mező egységességi kialakítása

✔ A tégely falvastagságának, a fűtőelem eloszlásának és a hőpajzs szerkezetének optimalizálásával a hőmérsékleti mező egyenletes eloszlása eléri, csökkentve ezzel a termikus feszültségnek a kristályra gyakorolt hatását.

2.2 Hőmérsékleti mező és hőgradiens kialakítása

✔ A hőmérsékleti mező egységességének fontossága: Az egyenetlen hőmérsékleti mező a kristályon belüli eltérő helyi növekedési ütemhez és hibákhoz vezet. A hőmérsékleti mező egységessége jelentősen javítható a gyűrűs szimmetria kialakításával és a hőpajzs optimalizálásával.

✔ A hőgradiens pontos ellenőrzése: Állítsa be a fűtőberendezések energiaeloszlását, és a hőséplőkkel a különböző területek elválasztásához használja a hőmérsékleti különbségek csökkentését. Mivel a hőgradiensek közvetlen hatással vannak a kristályvastagságra és a felület minőségére.

2.3 A kristálynövekedés folyamatának megfigyelő rendszere

✔ Hőmérsékleti megfigyelés: Használjon száloptikai hőmérséklet-érzékelőket a szublimációs zóna és a vetőmag zóna valós idejű hőmérsékletének figyelemmel kísérésére. Az adat -visszacsatoló rendszer automatikusan beállíthatja a fűtési teljesítményt.

✔ Növekedési ütem figyelése: Használjon lézeres interferometriát a kristályfelület növekedési sebességének mérésére. Kombinálja a megfigyelési adatokat a modellezési algoritmusokkal a folyamat dinamikus optimalizálása érdekében.

A szilícium-karbid kristálynövekedési kemence műszaki szűk keresztmetszete főként magas hőmérsékletű anyagokban, hőmérséklet-szabályozásban, hibás szuppresszióban és méret bővítésében vannak koncentrálva.

3.1 A magas hőmérsékletű anyagok kiválasztása és kihívásai

Grafitkönnyen oxidálható rendkívül magas hőmérsékleten, ésSic bevonathozzá kell adni az oxidációs ellenállás javítása érdekében. A bevonat minősége közvetlenül befolyásolja a kemence életét.

Fűtési elem élettartama és hőmérséklete. A magas hőmérsékletű ellenállású vezetékeknek magas fáradtság-ellenállással kell rendelkezniük. Az indukciós fűtőberendezéseknek optimalizálniuk kell a tekercses hőeloszlás kialakítását.

3.2 A hőmérséklet és a hőtér pontos szabályozása

A nem egyenletes hőtér hatása a rakási hibák és diszlokációk növekedéséhez vezet. A kemence hőkezelő szimulációs modelljét optimalizálni kell a problémák előre észlelése érdekében.

A magas hőmérsékletű megfigyelő berendezések megbízhatósága. A magas hőmérsékletű érzékelőknek ellenállniuk kell a sugárzás és a termikus sokk ellen.

3.3 A kristályhibák ellenőrzése

A legfontosabb hibatípusok egymásra rakási hibák, diszlokációk és polimorf hibridek. A termálmező és a légkör optimalizálása segít csökkenteni a hiba sűrűségét.

A szennyezősági források ellenőrzése. A nagy tisztaságú anyagok használata és a kemence tömítése kulcsfontosságú a szennyeződés elnyomásához.

3.4 A nagy méretű kristálynövekedés kihívásai

A termikus mező egységességének követelményei a méret bővítésére. Amikor a kristályméret 4 hüvelykről 8 hüvelykre bővül, a hőmérsékleti mező egységességének kialakítását teljesen frissíteni kell.

Megoldás a repedésre és a megszakítási problémákra. Csökkentse a kristály deformációját azáltal, hogy csökkenti a termikus feszültséggradienst.

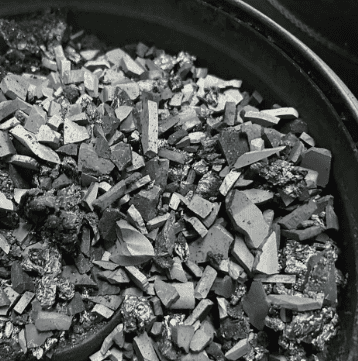

A Vetek Semiconductor új SIC egykristályos nyersanyagot fejlesztett ki -Magas tisztaságú CVD SIC nyersanyag- Ez a termék kitölti a háztartási rést, és világszerte is vezető szinten van, és hosszú távú vezető helyzetben lesz a versenyen. A hagyományos szilícium-karbid nyersanyagokat nagy tisztességes szilícium és grafit reakciójával állítják elő, amelyek magas költsége, alacsony tisztaságú és kicsi méretű.

A Vetek Semiconductor fluidizált ágy technológiája metil-triklór-szilánt használ a szilícium-karbid nyersanyagok előállításához kémiai gőzlerakódás révén, és a fő melléktermék a sósav. A sósav sókot képezhet az alkáli semlegesítésével, és nem okoz szennyezést a környezetre.

Ugyanakkor a metil -triklór -szilán egy széles körben alkalmazott ipari gáz, olcsó és széles forrásokkal, különösen Kína a metil -triklór -szilán fő termelője. Ezért a Vetek Semiconductor magas tisztaságátCVD SIC nyersanyagnemzetközi vezető versenyképességgel rendelkezik a költségek és a minőség szempontjából.

✔ Nagy méret és nagy sűrűség: Az átlagos részecskeméret körülbelül 4-10 mm, a háztartási acheson nyersanyagok részecskemérete <2,5 mm. Ugyanaz a Crucible több mint 1,5 kg nyersanyagot képes tárolni, ami elősegíti a nagy méretű kristálynövekedési anyagok elégtelen ellátásának problémáját, enyhítve a nyersanyagok grafitizálását, csökkentve a széncsomagolást és javítva a kristályminőséget.

✔ Alacsony SI/C arány: Ez közelebb áll az 1: 1-hez, mint az önterjedő módszer Acheson nyersanyagai, amelyek csökkenthetik az SI részleges nyomás növekedése által kiváltott hibákat.

✔ Magas kimeneti érték: A termesztett alapanyagok továbbra is fenntartják a prototípust, csökkentik az átkristályosodást, csökkentik a nyersanyagok grafitizálását, csökkentik a széncsomagolási hibákat és javítják a kristályok minőségét.

✔ Magasabb tisztaság: A CVD módszerrel előállított nyersanyagok tisztasága magasabb, mint az önterjedő módszer Acheson nyersanyagai. A nitrogéntartalom elérte a 0,09 ppm -t további tisztítás nélkül. Ez az alapanyag fontos szerepet játszhat a félig inszuláló területen.

✔ Olcsóbb költségek: Az egységes párolgási arány megkönnyíti a folyamat és a termékminőség -ellenőrzést, miközben javítja a nyersanyagok felhasználási arányát (a felhasználási arány> 50%, 4,5 kg nyersanyagok 3,5 kg -os rúdot eredményeznek), csökkentve a költségeket.

✔ Alacsony emberi hibaarány: A kémiai gőzlerakódás elkerüli az emberi működés által bevezetett szennyeződéseket.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang tartomány, Kína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Minden jog fenntartva.

Links | Sitemap | RSS | XML | Privacy Policy |